Introducerea producției

În mediul de producție rapid de astăzi, există o cerere tot mai mare pentrupiese prelucrate CNC rapide și preciseAcest proces de fabricație oferă precizie, eficiență și consecvență de neegalat, fiind ideal pentru o varietate de industrii, inclusivaerospațială, autoşimedical.

Totuși, procesul de producere a acestor componente complexe nu este lipsit de provocări.

În acest articol, vom explora dificultățile întâmpinate și punctele de luat în considerare la fabricarepiese prelucrate CNC de precizie rapidă.

1. Complexitate și considerații de design

Complexitatea designului joacă un rol vital în producția de piese prelucrate CNC de precizie. Geometriile complexe, toleranțele strânse și mișcările pe mai multe axe necesită o planificare atentă și expertiză. Asigurarea faptului că designul este optimizat pentru fabricabilitate încă din etapele inițiale este esențială.

Colaborarea dintre inginerii de proiectare și programatorii CNC ajută la identificarea timpurie a potențialelor provocări de proiectare, la eficientizarea proceselor de prelucrare și la reducerea potențialelor întârzieri.

2. Selectarea materialelor

Un alt factor cheie de luat în considerare esteselecția materialelorMaterialele diferite prezintă provocări diferite de prelucrare, iar alegerea materialului potrivit pentru aplicația necesară este esențială. Anumite materiale, cum ar fi aliajele rezistente la căldură sau metalele rare, sunt dificil de prelucrat din cauza durității și ductilității lor. Evaluarea prelucrabilității, conductivității termice și proprietăților de duritate ale unui material este esențială pentru a evita uzura sculelor, problemele de finisare a suprafeței sau defecțiunile în timpul prelucrării.

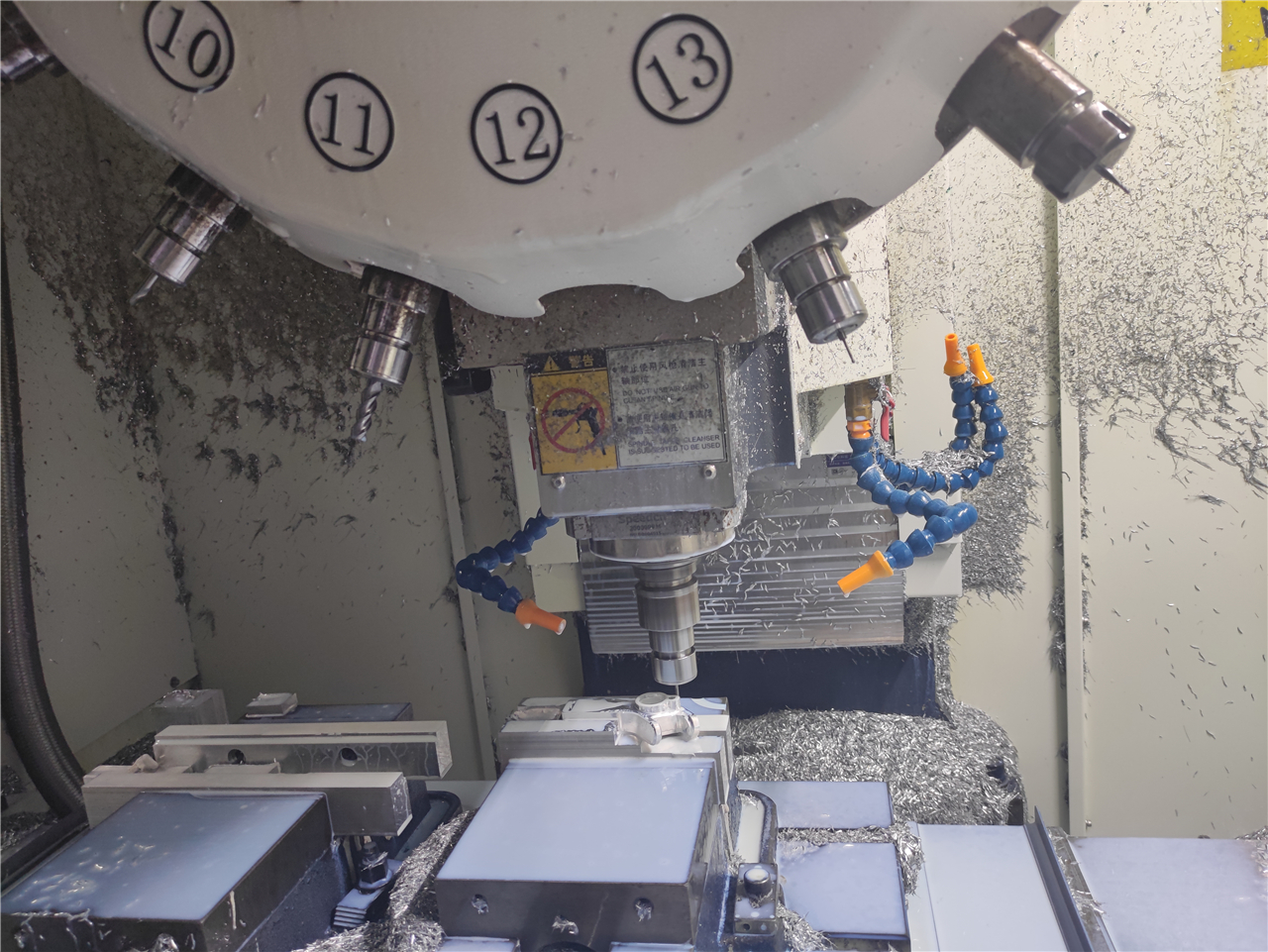

3. Capacitățile și programarea mașinii

Prelucrarea CNC rapidă și precisă a pieselor depinde în mare măsură de capacitățile mașinii CNC utilizate. Precizia mașinii, repetabilitatea și viteza axului afectează în mare măsură calitatea produsului final.

În plus, este esențial să existeprogramatori CNC pricepuți și experimentațicare pot optimiza traiectoriile sculelor, pot selecta parametrii de așchiere adecvați și pot programa operații complexe de prelucrare.

4. Selectarea sculelor și optimizarea traiectoriei sculelor

Alegerea sculei așchietoare potrivite este esențială pentru obținerea preciziei prelucrării CNC. Materialele sculelor, geometria sculelor, acoperirile etc. trebuie luate în considerare în funcție de materialul prelucrat, de finisajul suprafeței și de toleranțele necesare.

În plus, este esențial să se optimizeze traiectoriile sculelor pentru a minimiza timpul de așchiere, a reduce uzura sculelor și a asigura o calitate consistentă pe mai multe piese. Utilizarea software-ului CAM avansat poate ajuta la generarea de traiectorii optimizate ale sculelor pentru a asigura un proces de prelucrare eficient.

5. Controlul și inspecția calității

Menținerea unor măsuri stricte de control al calității pe tot parcursul procesului de fabricație este esențială pentru prelucrarea CNC a pieselor rapid și precis. Utilizarea echipamentelor avansate de inspecție, cum ar fimașini de măsurat în coordonate(CMM) și sondele de scanare pot oferi măsurători dimensionale precise și pot ajuta la detectarea oricăror defecte sau abateri de la specificații. Echipamentele de procesare și instrumentele de inspecție ar trebui calibrate și verificate periodic pentru a asigura un rezultat de calitate constantă.

În concluzie

Producerea rapidă de piese prelucrate CNC de precizie vine cu o varietate de provocări, inclusiv complexitatea proiectării, selecția materialelor, capacitățile mașinii, sculele și controlul calității. Prin rezolvarea acestor provocări, producătorii pot îmbunătăți eficiența și precizia operațiunilor lor de prelucrare.

Colaborarea dintre inginerii proiectanți, programatori, operatorii de mașini și personalul de control al calității joacă un rol cheie în depășirea acestor dificultăți și în producerea cu succes a pieselor de precizie de înaltă calitate. Viitorul prelucrării CNC rapide de precizie pare promițător, pe măsură ce tehnologia și expertiza continuă să avanseze, revoluționând industria și deschizând noi posibilități pentru fabricație.

Data publicării: 31 oct. 2023